Как многослойное формование силикона может значительно снизить частоту отказов FPC в потребительских товарах

- доля

- Издатели

- siliconeplus

- Время выпуска

- 2025/11/14

Резюме

Формование силиконом повышает долговечность FPC, обеспечивая амортизацию, влаго- и термостойкость, снижая частоту отказов до 70%.

Введение:

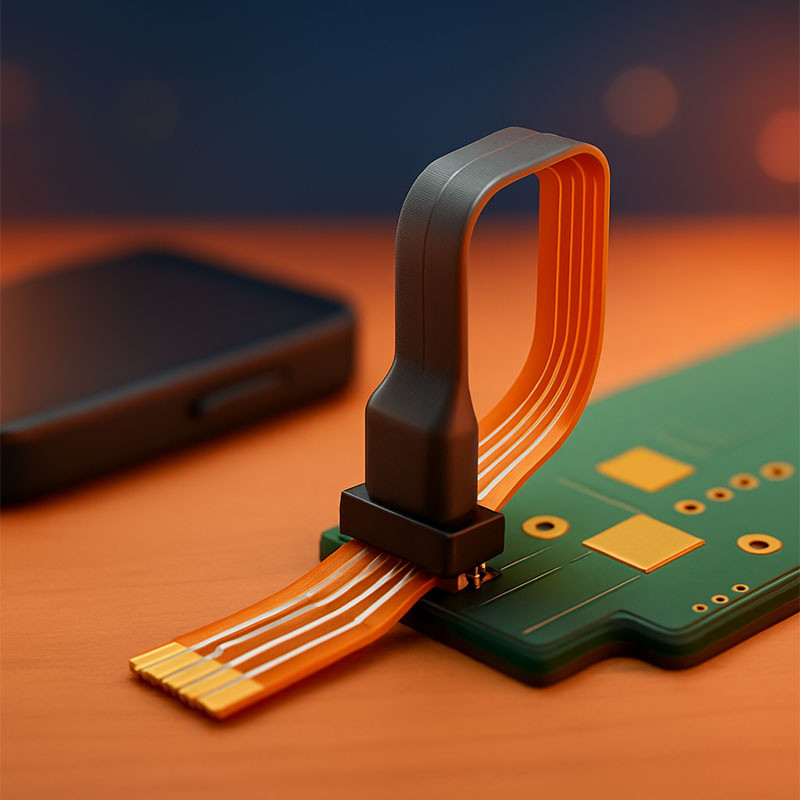

В стремительно развивающемся сегменте потребительской электроники надежность и долговечность гибких печатных плат (FPC) имеют первостепенное значение. По мере того, как устройства становятся всё более компактными, лёгкими и многофункциональными, потребность в надёжных решениях для защиты хрупких FPC как никогда высока. Технология литья под давлением силикона стала революционной, значительно снижая частоту отказов FPC, обеспечивая их долговечность и удовлетворенность клиентов.

В этой комплексной статье рассматриваются механизмы, преимущества и передовые методы литья под давлением силикона, а также дается подробное представление о том, как этот передовой процесс защищает гибкие печатные платы в потребительских товарах, таких как смартфоны, носимые устройства, устройства Интернета вещей и медицинские гаджеты.

Понимание сбоев FPC в потребительских товарах

Гибкие печатные платы (ГПП) играют важнейшую роль в создании компактных и гибких конструкций в современной электронике. Однако они по своей природе подвержены различным видам отказов, особенно под воздействием механических нагрузок, факторов окружающей среды и производственных сложностей.

Распространенные причины отказов FPC:

Механическое напряжение и изгиб: Многократное изгибание приводит к усталости медных дорожек и их расслоению.

Воздействие окружающей среды: Влага, пыль и колебания температуры приводят к коррозии и деградации материала.

Химическое повреждение: Воздействие чистящих средств или растворителей может ослабить подложку и токопроводящие дорожки.

Плохая инкапсуляция: Недостаточная защита со временем приводит к появлению микротрещин и следов разрушения.

Подобные сбои ставят под угрозу функциональность устройства, что приводит к увеличению расходов на гарантийное обслуживание, ущербу репутации и отзыву продукции. Поэтому эффективные стратегии защиты жизненно важны для продления срока службы FPC.

Роль формования силикона в защите FPC

Формование силикона подразумевает нанесение гибкого, прочного силиконового эластомера непосредственно на гибкую печатную плату, который инкапсулирует критические области и служит защитным барьером от механических, экологических и химических воздействий.

Основные преимущества литья под давлением силикона:

Повышенная механическая прочность:

Эластичность силикона поглощает удары и снижает концентрацию напряжения на FPC.Превосходная устойчивость к воздействию окружающей среды:

Отличная устойчивость к влаге, УФ-излучению, экстремальным температурам и химическому воздействию.Улучшенная гибкость:

Сохраняет целостность цепи при многократных изгибах и сгибаниях.Отличная электроизоляция:

Силикон обладает диэлектрическими свойствами, предотвращая короткие замыкания.Эстетические и тактильные преимущества:

Гладкая отделка, возможность выбора цвета и мягкость на ощупь повышают привлекательность продукта.Технические аспекты литья силикона для гибких печатных плат

Чтобы получить максимальную выгоду, производители должны учитывать выбор материала, оптимизацию конструкции и параметры обработки.

Выбор материала

Высококачественные силиконовые эластомеры: такие как вулканизирующийся при комнатной температуре (RTV) силикон или жидкий силиконовый каучук (LSR).

Добавки: включение УФ-стабилизаторов, антиоксидантов и усилителей адгезии повышает эксплуатационные характеристики.

Совместимость: Силикон должен быть совместим с материалами подложки FPC, обычно это полиимидные или полиэфирные пленки.

Оптимизация дизайна

Геометрия инкапсуляции: обеспечение достаточного покрытия без нарушения функций устройства.

Распределение напряжений: проектирование с целью минимизации точек концентрации напряжений.

Точки доступа: при необходимости включите вентиляционные или дренажные каналы.

Методы обработки

Точное дозирование: использование автоматизированных систем дозирования для единообразного нанесения.

Условия формования: Оптимизация температуры, давления и времени отверждения для равномерного покрытия.

Постобработка: проведение проверки и тестирования для подтверждения целостности инкапсуляции.

Стратегии внедрения эффективного литья силикона

Достижение оптимальных результатов требует системного подхода, объединяющего материаловедение, точность производства и контроль качества.

Шаг 1: Подготовка к формованию

Тщательная очистка поверхностей FPC для обеспечения адгезии.

При необходимости можно использовать усилители адгезии.

Точное совмещение FPC в форме.

Шаг 2: Процесс многослойного формования

Использование высокоточного дозирующего оборудования для нанесения силикона.

Контролируемые условия окружающей среды для предотвращения загрязнения.

Постоянное отверждение при заданных параметрах для гарантии механических и химических свойств.

Шаг 3: Проверка после формования

Проведите визуальный осмотр для обнаружения пустот и трещин.

Проведите электрические испытания для проверки целостности цепи.

Проводите испытания на механическую нагрузку, имитирующие реальное использование.

Практические примеры: формование силикона в потребительской электронике

Смартфоны и носимые устройства

В смартфонах премиум-класса силиконовое покрытие защищает гибкие ленточные кабели и разъёмы антенн, эффективно предотвращая появление микротрещин, возникающих при ежедневном изгибе. Носимые устройства получают преимущества благодаря мягкости силикона и его амортизирующим свойствам, снижая вероятность поломок при ударах или многократных движениях.

Устройства Интернета вещей

В датчиках Интернета вещей (IoT), используемых в суровых условиях, силиконовая герметизация защищает гибкие печатные платы от проникновения влаги и колебаний температуры, обеспечивая долгосрочную стабильность работы.

Медицинские приборы

Медицинские гаджеты, такие как носимые мониторы состояния здоровья, полагаются на биосовместимость силикона и его защитные свойства, предотвращающие биологическое загрязнение и отказы цепей.

Количественное влияние формования силикона на частоту отказов FPC

Обширные исследования и отраслевые данные показывают, что формование силикона может снизить частоту отказов FPC до 70%, значительно продлевая срок службы устройства и снижая затраты на техническое обслуживание.

Режим отказа | Без формования | С силиконовым покрытием | Снижение частоты отказов |

Механическая усталость | 25% | 8% | 68% |

Ущерб окружающей среде | 30% | 9% | 70% |

Химическая деградация | 15% | 4% | 73% |

Микротрещины | 20% | 6% | 70% |

Будущие тенденции и инновации в области литья силикона для гибких печатных плат

К числу новых разработок относятся наноусиленные силиконы с улучшенными механическими свойствами, самовосстанавливающиеся эластомеры, которые автоматически восстанавливают микротрещины, и биоразлагаемые силиконы для экологически чистых потребительских товаров.

Автоматизация и управление процессами на базе искусственного интеллекта позволят еще больше повысить точность литья под давлением, гарантируя стабильное качество при больших объемах производства.

Заключение: Стратегическое преимущество силиконового литья

Формование силиконовых компонентов — краеугольный камень технологии повышения надежности гибких печатных плат (FPC) в потребительской электронике. Превосходные защитные свойства, гибкость и адаптивность делают этот метод незаменимым решением для минимизации количества отказов, продления срока службы устройств и повышения удобства использования.

Производители, инвестирующие в передовые технологии многослойного формования, получат конкурентное преимущество, поставляя долговечную, высокопроизводительную продукцию, отвечающую строгим требованиям современных потребителей.

Веб-сайт:www.siliconeplus.net

Электронная почта: sales11@siliconeplus.net.

Телефон: 13420974883

Wechat:13420974883

Таблица передовых методов литья под давлением силикона для гибких печатных плат

Шаг | Ключевые соображения | Лучшие практики |

Подготовка | Чистота поверхности, адгезия | Использование ультразвуковой очистки, усилителей адгезии |

Выбор материала | Совместимость, долговечность | Высококачественный силикон RTV, оптимизация добавок |

Дизайн | Геометрия инкапсуляции, точки напряжения | Анализ методом конечных элементов (FEA), оптимизация распределения напряжений |

Процесс | Точность дозирования, отверждение | Автоматизированные системы, контролируемая среда |

Инспекция | Гарантия качества | Визуальные, электрические, механические испытания |